一些先进的半导体制造公司很可能会率先应用193nm光刻技术,实现从110nm到65nm的工艺转变。这一变化将给成品率(yield)带来很大的挑战,因为新光刻胶、新光罩和新光刻设备会产生一些影响成品率的新缺陷。因此,对于193nm光刻来说,选择合适的缺陷检测技术是非常重要的。

通常,缺陷检测依赖于高分辨率明场检测设备。但是在提高检测分辨率的同时,明场检测设备面临着检测速度急剧下降的难题。检测速度的下降大大增加了缺陷检测的成本。因此,我们的要求是在降低检测成本的同时能够快速检测到各种缺陷的能力(例如更高的缺陷检查分辨率)。

为了解决这一难题,Negevtech公司与Infineon Technology公司工艺开发小组(UPD)合作,经过几年的努力,开发和采用了一种新的缺陷检查技术。该技术同时具有明场和暗场入射光源,可以根据需要进行选择。无论采用明场还是暗场入射光源,该技术都能进行明场成像,找到各种缺陷。Infineon的目的是为了评估这一新方法是否能够检测到“光刻胶测试”晶片上的各种缺陷,包括目前的所有工艺和将来的90nm工艺。评估工作的重点是检测到影响成品率的缺陷的比率(capture rate)以及相应的检测速度。

光刻胶测试晶片

随着半导体技术的发展,目前的显影后检查(ADI,after-development inspection),遇到了各种各样的挑战。为了解决这一问题,通常采用的办法是用所谓的“光刻胶测试晶片”检查来代替ADI。光刻胶测试晶片是指涂布上特殊pattern光刻胶的晶片,衬底为单晶硅或表面经氧化处理的单晶硅,它可以使ADI检查从产品转移到光刻胶测试晶片上,扩大明场缺陷检查系统的应用范围(图1)。随着测试晶片线宽的减小和分辨率的提高,我们必须不断提高传统检测设备的分辨率才能满足其需求,但是检测速度也越来越慢,成本越来越高。

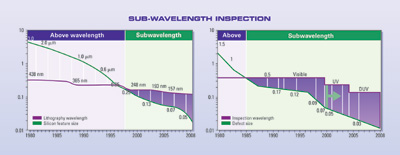

图1. 亚波长光刻(左)和晶片缺陷检测技术(右)发展趋势图。“光刻胶测试晶片”检测方法的发明可以提高传统光学检测系统的检测分辨率。

光刻胶测试晶片能显著提高缺陷对比度,减小干扰(nuisance),提高缺陷检测率(capture rate)。例如,采用“Si/SiO2/光刻胶”测试晶片结构时,我们可以对氧化硅层的厚度进行设计和调整,优化检测波长下的光学反射率。

Infineon从2001年开始使用光刻胶测试晶片,其目的是对170nm工艺晶片上的“bridge”缺陷进行有效的监测。光刻胶测试晶片的设计与该公司DRAM晶片的结构相吻合,优化后可以增强明场检测反射率。结果显示该检测方法可以明显提高“bridge”检测率。

之后,Infienon将“光刻胶测试晶片”方法推广到140nm工艺和110nm工艺,以及193nm光刻技术的质量认证。现在,Infineon公司所有的200mm和300mm fab都采用了该方法,用于110nm工艺的生产监控和90nm光刻工艺的开发。

193nm光刻和90nm工艺增加了“光刻胶测试晶片”检查方法的复杂度,例如如何快速检测到表面不突出、对比度差特别小(~100nm)的“bridge”缺陷。简而言之,缺陷检查系统必须拥有高分辨率和快速明场成像技术,从而显著提高缺陷对比度,检测到更小的缺陷。

亚波长检测

实际上,光学检测技术面临的挑战和光刻技术面临的问题比较类似。经过多年发展,光刻技术已经取得了很多突破。例如,先进的光刻技术采用了各种各样的方法(包括分辨率提高技术、OPC和PSM光罩等)用于光刻设备功能的扩展,进行“亚波长光刻”。亚波长光刻始于1997年,通过亚波长光刻,248nm光刻技术可以成功用于180nm工艺的生产。亚波长光刻可以得到比波长更小的CD,因此将193nm光刻用于65nm工艺也就不足为奇了。

问题是光学检测系统所用波长总是落后于光刻技术。此外,光学检测系统的数值孔径(NA)也比光刻设备小。然而,缺陷检查的要求却在不断提高,缺陷检测设备必须能够检测到比CD更小的缺陷(最好是小于二分之一CD)。

与亚波长光刻取得的成果类似,为了达到最大的缺陷检测分辨率,光学检测设备必须采用更多的技术提高缺陷检测分辨率,实现亚波长检测(图 1)。“光刻胶测试晶片法”是亚波长检测的第一个例子,通过缺陷/背景对比度的增强,它可以检测到比检测波长小得多的缺陷。

显然,我们需要更多的亚波长检测方法。明场检测设备是基于TDI-CCD扫描的光学成像系统,现在已经开始使用UV入射光和NA更高的光学系统。然而,这些系统都会受到信噪比的限制。由于入射光能量较低,明场检测系统通常采用很高程度的TDI,因此很难在传统明场检测系统中采用缺陷对比度增强技术。边缘反差功能(edge-contrast,EC mode)是明场检测系统最近的改进方法之一,它可以在一定程度上提高明场检测设备的缺陷对比度和检测分辨率。

提高缺陷对比度的另外一个方法是采用激光扫描暗场检测系统。暗场检测系统中,缺陷通常表现为黑色背景中的一个亮点。但是,暗场检测系统是非成像设备,使用的激光点分辨率较低,基本上采用die-to-die的比较方式,它可以用相对较大的激光点和像素检测到较小的缺陷。尽管激光扫描暗场检测系统像素比TDI-CCD明场检测系统低,但是暗场检测的速度要快很多,成本也更低,通常用于CMP和薄膜沉积层的缺陷检查。

暗场检测是晶片生产过程中亚微米缺陷常用的检测系统。但是,要想检测到更小的缺陷,就必须提高其光学分辨率和采用更小的激光点。此外,为了增加小缺陷所需的散射光横截面积,波长更短、功率更强的激光器是必不可少的。

总的来说,暗场检测系统在130nm以下工艺的检测分辨率上仍然落后于明场检测系统。我们仍然需要同时具有高分辨率、高缺陷对比度、高检测速度和成本较低的检测新设备。为此,我们开发了高分辨率明场成像检测新技术,它同时拥有明场和暗场入射光源,可以根据需要进行选择。无论采用明场还是暗场入射光源,该技术都能进行明场成像,检测到各种缺陷。

评估测试结果

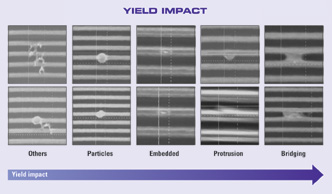

最近,Infineon公司对我们的高分辨率晶片检测系统进行了评估。评估时,工艺工程师的目标是对光刻胶测试晶片上的“bridge”缺陷进行有效的检测和监控。生产晶片中的“bridge”缺陷对yield具有极大的影响(图2)。测试工作最初在170nm、140nm和110nm工艺上进行。半导体工程师非常希望能够在ADI检测到“bridge”缺陷,此时他们可以对工艺进行及时的调整,防止晶片进入下一道刻蚀工艺,造成无法挽回的损失。Bridge包括相邻pattern的部分或完全连接,通常是由于光刻胶中毒造成的。

图2. 光刻胶测试晶片上各种各样的亚微米缺陷及其对yield的影响程度。缺陷大小为150nm。(资料来源:Infineon)

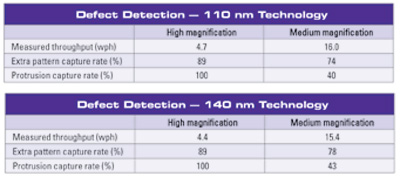

检测程序(Recipe)设定时可以选择光学放大倍数、入射光角度(明场或暗场)以及入射光强度。这些参数的调整可以优化成像质量和缺陷对比度,用于光刻胶测试晶片或其它晶片中各种缺陷的检测。测试过程采用了高倍和中等倍数两种光学放大模式,其它参数则完全相同。

根据测试结果,我们得到以下两大结论:

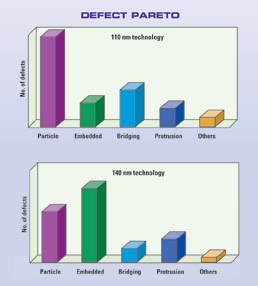

● 采用相同的成像条件时,我们的高分辨率明场成像系统可以成功地检测到140nm和110nm工艺晶片上的所有缺陷类型(图3)。选择的成像条件使用范围很广,不同层和不同工艺之间的差异较小。

图3. Infineon评估实验中,110nm和140nm工艺“光刻胶测试晶片”上各种缺陷的Paretos分布图。

● 中等程度和高倍数放大模式都可以抓到70%以上的bridge(见下表)。我们可以采用中等放大模式快速监测“bridge”缺陷,其检测速度可以提高10倍以上。

至于Pattern的异常突出(Protrusion),中等倍数模式检测到的缺陷数目是高倍数的40%。虽然这样的检测率对于光刻工艺或新光刻胶的质量认证来说是不够的,但是测试结果显示中等倍数模式仍然可以用于曝光性能的在线监控。

总而言之,我们的高分辨率明场成像技术在ADI检测上具有显著的优势。

作者简介

Christophe Fouquet 负责Negevtech市场开发项目,特别是产品分布和市场开发。加入Negevtech之前,Fouquet先后担任过Applied Materials公司以色列PDC Div.应用开发和自动缺陷分类项目经理,以及SEM产品全球市场部经理。Fouquet毕业于法国“Grandes Ecoles”物理专业和英国伦敦Imperial学院国际物理专业。